自动化控制系统提取是通过对提取车间生产线的智能化控制,能准确测量和控制生产过程参数,实现生产自动化;从而提高生产管理水平及生产效率,节省人力成本,节能降耗,提高产品质量,展现企业的现代化生产模式。

方案以将本项目建成国内现代化的智能控制系统整体生产线为目标,在实现产品生产制造自动化同时提高药品生产稳定均一性及生产管理水平,同时展示自动化控制系统对于生产信息储存、管理、应用的简便。

方案描述:

采用西门子PLC控制系统,实现数据的自动传输与记录。控制室配置1台工程师站兼操作员站,现场设置1台12寸操作电脑,控制室设置1台控制机柜。

PLC所需的控制室设备、机柜室设备(如控制柜、I/O柜、分线柜及其相关柜等)、UPS系统等硬件、系统软件、编程及组态、系统维护及故障诊断软件以及其它用软件。系统内所有模块均是标准化、模块化结构,控制器具有较强的耐振动性和抗冲击性。I/O站的每个I/O模块都可根据相关控制任务的实时响应要求的不同,在模块组态时设置不同的通讯响应时间。同时,模块应不依赖于处理器而自动生成点级的出错报告,提供强大的自诊断功能。

操作站具有完善的报警功能,能明显区别过程变量报警和系统故障。应能对过程变量报警任意分级、分区、分组,应能自动记录和打印报警信息,区别第—事故报警,记录报警顺序。

组态、监控软件,人机界面友好,操作方便、安 全。具有数据文字显示、实时趋势显示、工艺流程动态画面显示等,操作人员可随时了解各单元设备的运行状态和各种监测参数。整个网络设置UPS,对系统进行不间断电源供电。

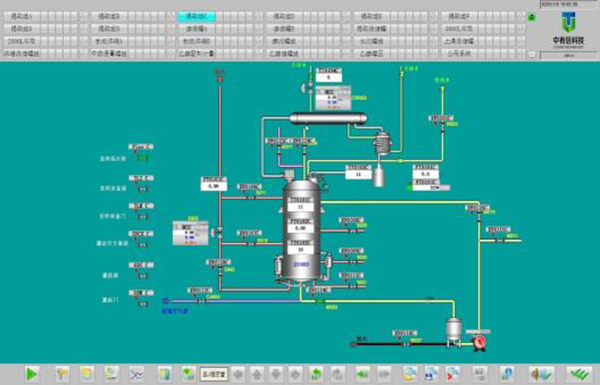

多功能提取罐工序

提取设备主要功能包括:人工投料及两地连锁控制,投料结束后按照工艺倍量加入溶媒,浸泡加热控制(升温曲线及保温煎煮),提取时间控制,循环、出液堵塞判断,出液及提取次数控制,人工排渣等功能块。该模块配置流量计、温度变送器、蒸汽调节阀、压力变送器、及相应的管道阀门等自控硬件。

提取罐控制画面

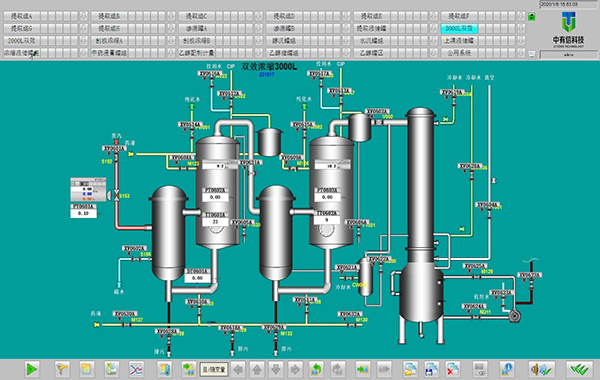

浓缩工序

浓缩控制过程为:真空动力进提取液,提取液达到设定液位开启加热浓缩,浓缩过程的二次补液控制,二次蒸汽冷凝液的收集及排放,密度达到浓缩终点自动出液等部分,浓缩过程系统将药液进液量、浓缩温度/真空度、及时消泡、浓缩密度检测等作为本设备的主要控制目标。该模块配置密度计、液位计、温度变送器、蒸汽调节阀、压力变送器及相应的管道阀门等自控硬件。

双效浓缩器控制画面